De pijpenmakerij

De techniek van het kleipijpen maken is vanaf het moment dat zij door de eerste pijpenmakers werd toegepast nauwelijks veranderd. Het is altijd handwerk gebleven en er heeft door de eeuwen heen ook vrijwel geen mechanisatie plaatsgevonden. Hierover zijn diverse publicaties verschenen waarvan in dit hoofdstuk dankbaar gebruik gemaakt is om een beeld van het ambacht te schetsen.

In principe zijn er een tweetal hoofdvormen te onderscheiden wanneer we over 'klei-pijpen' praten: enerzijds de zogenaamde 'gekaste' kleipijpen waarbij flexible klei in een doorgaans metalen persvorm in de juiste vorm wordt geperst waarna deze hardgebakken wordt, en anderzijds de zogenaamde 'giet' pijpen, waarbij een vloeibare klei gebruikt wordt die in gipsen mallen gegoten werd. Dit laatste procede werd tegen het einde van de 19e eeuw ontwikkeld en was vrij populair tot circa 1940 toen de pijp van klei al een zodanige concurrentie van houten pijpen en sigaren en sigaretten ondervond dat er een einde kwam aan haar populariteit.

Onderstaande beschrijft in eerste instantie het proces van het maken van 'gekaste' pijpen zoals dit vanaf circa 1590/1600 werd toegepast. Vervolgens wordt in een apart hoofdstukje onder aan deze pagina het maken van gietpijpen beschreven.

Kleipijpen, de naam zegt het al, werden van witte hardbakkende klei (‘pijpaarde’) gemaakt die uit het buitenland kwam. De kleisoorten waar ons land rijk aan is bevatten te veel ijzer en waren voor de pijpenmakerij niet geschikt. De klei moest dus geïmporteerd worden. Aangezien de meeste Nederlandse steden zeer goed toegankelijk waren via de handelsroutes over het water was dit geen belemmering voor de ontwikkeling van de pijpenmakerij. Met name in de steden die aan dergelijke handelsroutes lagen zien we dat de pijpennijverheid zich ontwikkelde.

In het spoor van de eerste, van origine Engelse pijpenmakers kwam in het begin van de 17e eeuw de meeste klei uit Engeland. Al snel bleek ook witbakkende klei uit andere landen uitermate geschikt en zelfs beter in de verwerking. Belangrijke winplaatsen waren naast (Zuid-) Engeland ook de Belgische en Franse Ardennen en het Duitse Westerwald, ten zuidwesten van de stad Keulen. Aardig om te vermelden is dat de verschillende kleisoorten doorgaans niet naar hun winplaatsen werden vernoemd, maar naar de zogenaamde overslaghavens waarvanuit ze verscheept werden. Zo is er sprake van bijvoorbeeld ‘Keulse klei’, gewonnen in het zuid-oostelijk van Keulen gelegen Westerwald maar ook ‘Maastrichtse’ klei. Deze laatste is dan de benaming voor uit de Belgische Ardennen afkomstige klei die in Maastricht overgeslagen werd. Vanaf circa 1660 kwam er nagenoeg geen klei meer uit Engeland maar vooral uit de hierboven genoemde gebieden.

De basisvorm van pijpaarde is grof en vrij hard. Brokken pijpaarde worden in manden aangevoerd en verhandeld. Voordat met de klei kan worden gewerkt moeten er een aantal bewerkingen worden uitgevoerd. Dat begint met het tot kleine korrels of gruis kloppen van de harde kleibrokken. Vervolgens wordt dit gruis in een tobbe (‘zookton’) met water gemengd totdat er een zachte brei ontstaat. De klei wordt geweekt, van eventuele verontreinigingen ontdaanen vervolgens gedroogd. Hierna wordt het goed gemalen en gekneed om vervolgens langere tijd (enkele weken of zelfs maanden) in een donkere ruimte weggelegd te worden waardoor een rottings- of bestervingsproces op gang komt. Hierna wordt de klei nogmaals goed gekneed en gemalen en is vervolgens gereed voor gebruik. Al snel ontwikkelden de individuele pijpenmakers hun eigen specifieke receptuur waarbij het niet ongewoon was om verschillende soorten klei, in specifieke hoeveelheden te mengen waardoor een ‘eigen’ mengsel en samenstelling ontstond waarmee de maker zich verder kon onderscheiden.

Afbeeldingen uit een Franse publicatie, waarschijnlijk uit 1779 en gebaseerd op de Encyclopedie of beroepenatlas van Diderot en d’Alembert die tussen 1761 en 1782 werd uitgeven. In deze atlas worden beschrijvingen gegeven van veel verschillende ambachten, opgeluisterd met tekeningen en prenten die o.a. werkwijzen en vooral gereedschappen laten zien. Op de eerste twee afbeeldingen zijn de verschillende gereedschappen die gebruikt werden voor de pijpenmakerij weergegeven en de rechter twee afbeeldingen tonen een tweetal ovenmodellen om pijpen te bakken. Voor de tekeningen van de ronde oven stond een Goudse pijpenbakkers oven model.

Op bovenstaande afbeeldingen zien we handelingen en gereedschappen welke bij het voorbereidingsproces van de grondstof, de ‘pijpaarde’ toegepast worden. We zien de tobbes of zooktonnen, een persoon die de klei tot gruis slaat of ‘klopt’, een molen die met behulp van (één) paardekracht de kleibrokken maalt en diverse andere gereedschappen. Niet iedere pijpenmaker zal een eigen kleimolen gehad hebben. In die gevallen zullen kleinere hoeveelheden met de hand gemalen zijn, bijvoorbeeld in een grote ton of een zogenaamde kleiput.

Voor het maken van de uiteindelijke pijp zijn een relatief groot aantal verschillende handelingen nodig, waardoor

het seriematig uitvoeren hiervan de efficiëntie van het totale proces ten goede komt. Door de werkzaamheden vervolgens door verschillende personen uit te laten voeren ontstaat een ‘productie lijn’ waarin meerdere personen gelijktijdig werkzaam (kunnen) zijn.

Op de bovenste foto rechts, en de onderste foto linke een ‘rolder’ die de grondvorm van de pijp rolt. Op de bovenste foto links de (pijprokende) kaster die net een pijp uit de persvorm haalt en deze van de vormnaden ontdoet. Op de voorgrond de ‘bundeltjes’ rollen en net gemaakte pijpen in een houten bak (foto ‘Katholieke Illustratie’, 15-2-1913).

De eerste bewerking is het rollen van de grondvorm. De klei wordt in worst- of tuitvorm gerold met een verdikking op de plaats waar de uiteindelijke ketel zal komen en een dunne steel die goed in de persmal zal passen. Dit werk is relatief eenvoudig, fysiek niet zwaar maar dient wel met precisie te gebeuren. Hoewel er zeker enige oefening voor nodig was werd dit werk door de minst ervaren werknemers, vaak (jonge) kinderen uitgevoerd. Voor het rollen van lange pijpen was doorgaans meer ervaring nodig en dit werk werd dan ook vaker door oudere pijpenmakers of knechten gedaan voor wie het kasten van pijpen te zwaar werk was geworden. De door de ‘rolder’ vervaardigde kleirollen worden vervolgens enkele dagen op een ‘rollenplank’ of in een ‘rollenkist’ gelegd om te stijven. Vervolgens is het moment aangebroken dat de pijp daadwerkelijk gevormd kan gaan worden. Dit deel van het proces wordt het ‘kasten’ genoemd. De rol wordt door de kaster voorzien van een ijzeren pen of ‘weier’ die het rookkanaal in de steel moet gaan vormen, en de gerolde vorm met weier worden in de persmal geplaatst. Hoewel er in de 17e eeuw ook sprake is van houten persmallen, zijn de meeste pijpenvormen gemaakt van metaal, en bij voorkeur messing (‘geelkoper’) of koper. Deze materialen oxideren niet of niet snel en wanneer de vorm door gebruik wat versleten raakte was ze makkelijker aan te passen of na te bewerken dan bijvoorbeeld een vorm van ijzer. Dergelijke persvormen werden doorgaans bij gespecialiseerde vormmakers gemaakt. Alleen de grotere pijpenmakersbedrijven in Gouda hadden eigen vormmakers in huis. Kleinere pijpenmakers kochten hun gereedschappen bij gespecialiseerde Goudse leveranciers of betrokken deze bijvoorbeeld bij de bank van lening. In Gouda waren al vroeg diverse verboden en regels van kracht die moesten voorkomen dat gereedschappen en materialen benodigd voor de pijpenmakerij buiten de stad terechtkwamen.

Verschillende gereedschappen. Onder de tweedelige persvorm, met weijer en stopper. Boven van links naar rechts een smooier, een agaatsteen voor het glasen, een hielmerkstempel, een ‘bandmerk’stempel voor de steel en een ronde botter om de bovenzijde van de ketelrand af te werken. De gereedschappen dateren uit de periode ca.1880-1950.

De persmal bestaat uit twee helften die in een bankschroef worden geplaatst zodat de rol klei er goed tussen geperst wordt. Nu wordt met behulp van een zogenaamde ‘stopper’, een afgerond stuk metaal dat precies in de persmal gedrukt kan worden en de holte van de ketel vormt, de klei goed in de mal geperst en holte van de ketel gecreëerd. De bankschroef zorgt ervoor dat de twee delen van de persvorm op hun plaats blijven wanneer de stopper erin wordt gedrukt. Dit is feitelijk het zwaarste onderdeel van het proces waarbij eventuele overtollige klei langs de bovenzijde uit de mal geperst wordt. Dit was doorgaans mannenwerk dat door de pijpenmaker of meesterknecht werd uitgevoerd. Dit was ook een van de weinige werkzaamheden die we vooral tegen het begin van de 20e eeuw in gemechaniseerde vorm zien, wanneer dan bij diverse pijpenmakers een hefboom constructie gebruikt wordt om de stopper snel en soepel in de vorm te persen. In de nadagen van de pijpenindustrie was dit een van de voornaamste pogingen om het productieproces van een product dat toen al zwaar onder de druk stond te versnellen en efficiënter te maken.

Nu kan de gevormde pijp uit de mal gehaald worden. Met een speciaal mesje of ‘schenker’ wordt de steel op de juiste lengte gesneden en worden ook de dunne randen klei die langs de gehele pijp ontstaan zijn tussen de twee vormhelften afgesneden.

Hiermee was het werk van de kaster gedaan en werd de pijp afgewerkt. Meestal was dit vrouwenwerk. De zogenaamde ‘tremster’ sneed met een mesje de kleirand van de ketel en werkte de ketelrand vervolgens met een rond schijfje van been of hout, de zogenaamde ‘botter’ af. De gebotterde ketelrand werd vaak nog afgewerkt met een radeermesje waardoor een eenvoudig bandpatroontje langs de bovenzijde ontstond en eventuele ‘overhangende’ randjes klei langs de ketel werden weggewerkt.

Eventuele opzichtige vormnaden werden vervolgens afgestreken. Dit deel van het proces wordt ook wel het ‘smooijen’ genoemd en de vormnaden werden hetzij glad, hetzij met een zogenaamde kamstreek weggewerkt. De kamstreek zien we vooral toegepast bij modellen die een reliëfversiering hebben en waarbij het gebruik van de ‘smooijer’ het aangebrachte reliëf zou kunnen beschadigen.

De tremster werkt de vormnaden weg met de smooier en rond de bovenrand van de ketel met de botter (foto ‘Katholieke Illustratie’, 15-2-1913).

Afhankelijk van de kwaliteit van de pijp werd de hiel met een stempeltje van een merk voorzien, dat in de aanwezige hiel, of in de ketel gestempeld werd. Bij bepaalde typen pijpen werd ook op de steel een patroontje en/of mogelijk een naamstempel aangebracht. Vooral bij 17e eeuwse pijpen zien we geregeld met een bandstempel aangebrachte patroontjes of stempels (vaak met franse lelies). Voor de korte groffe pijpen gebeurde dit in principe niet handmatig, wanneer we dergelijke modellen met versierde stelen zien is deze versiering meestal al in de persmal aangebracht.

Met name op de langstelige fijne en porseleine pijpen in de 18e eeuw zien we dat de pijpenmakers vaak met een bandstempel in de steel hun naam aanbrengen, al dan niet met de toevoeging van diverse versieringspatroontjes. Voor pijpen van de beste kwaliteit vindt vervolgens de laatste afwerkhandeling plaats, het zogenaamde ‘glasen’. Met behulp van een agaatsteen wordt de pijp zodanig gepolijst dat na het bakken een egaal glanzend oppervlak ontstaat met minimale oneffenheden. Door het bestrijken met de agaatsteen richten de kleiplaatjes zich in één richting. Hierdoor ontstaat een glanzende streep. Ook dit was, evenals het tremmen doorgaans vrouwen-of meisjeswerk en een belangrijke werkzaamheid in het gehele fabricageproces. Met name voor de hoogste kwaliteit pijpen werden niet alleen de ketels, maar ook de stelen geglaasd. Vanaf de 19e eeuw, toen het aantal verschillende pijpmodellen en decoratie motieven enorm toenam werd de naam van de pijpenmaker meestal in de steel gestempeld.

Zodra de pijpen zijn afgewerkt moeten zij nogmaals gedroogd worden voordat ze naar de oven kunnen. Dit gebeurt in speciale houten droogbakken of op droogplanken.

Zoals we zagen werden de verschillende seriematige productie werkzaamheden door verschillende personen uitgevoerd, doorgaans gebaseerd op fysieke zwaarte en/ of inspannings benodigdheid. Hierdoor was het ambacht veelal gezinsarbeid, waarbij man, vrouw en kinderen ieder hun taken hadden. Vaak werd er echter ook hulp ingehuurd. Met name de grotere pijpenmakerijen zoals we die vooral in Gouda zagen hadden meerdere kasters, rolders en tremsters in dienst. In Gouda waren de verschillende werkzaamheden al vanaf de 17e eeuw voor een belangrijk deel meer of minder gereguleerd. Werken op de schroef, of het kasten, mocht in Gouda bijvoorbeeld pas wanneer de kaster minimaal 18 jaar was en ook werden er termijnen aan minimale leer- en arbeidstijd gesteld.

De verdiensten van de (ingehuurde) werknemers werden in principe op basis van hun productie hoeveelheid bepaald. Voor de grotere pijpenmakerijen werd het seriematige werk van rollen, kasten en afwerken van een gros pijpen tussentijds geregistreerd middels zogenaamde ‘grospenningen’, schijfjes klei, voorzien van een merkteken of anderszins (afb. 3.8). Deze werden door de verschillende arbeiders bij ieder gros van hun productie gevoegd en op de momenten dat het loon betaald werd vormde de hoeveelheid ‘grospenningen’ per werknemer hiervoor de basis.

Aardig is om op te merken dat de definitie van een ‘gros’, per arbeidsgang in het proces verschilde. Het productieverlies in de pijpenmakerij door breuk of anderszins was vrij hoog en daar werd in de bepaling van de werkzaamheden rekening mee gehouden. Zo was een ‘roldersgros’ geen 144 maar 180 stuks en een ‘kastergros’ 160 stuks. Hierna bleef er voor de afwerking nog een foutmarge van 10% over.

De eerste pijpenmakers in ons land hadden geen eigen ovens maar maakten gebruik van de ovens van lokale pottenbakkers voor wie het bakken van pijpen een aardige extra verdienste was. Zeker in de 17e eeuw was dit op een enkele uitzondering na het geval in het merendeel van ons land. In Gouda waren er in de loop van de 18e eeuw een aantal pijpenmakers die hun eigen ovens, al dan niet in compagnieschap oprichtten.

Om de pijpen in grote aantallen tegelijkertijd en op zo efficiënt mogelijke wijze te bakken werden ze in speciale ‘pijpenpotten’ in de oven geplaatst. De potten waren rond van vorm en waren voorzien van een drietal standpoten of ‘vinnen’. Afhankelijk van de lengte van de pijpen werden zij schuin rechtopstaand met de ketels naar beneden of liggend in de pot geplaatst. Op deze manier konden er al snel twee tot vier gros pijpen per pot tegelijkertijd gebakken worden. Om de beste kwaliteit baksels te krijgen werd in Gouda een techniek ontwikkeld waarbij in het midden van de pot een verticale staander (zgn. trompet) werd geplaatst, waar de pijpen met de kop naar beneden schuinopstaand tegenaan gestapeld werden. Om de trompet op zijn plaats te houden maar ook om de beste warmtegeleiding te krijgen werd de ruimte tussen de pijpen en rondom de trompet met fijngemalen breukafval (‘pijpengruis’) opgevuld. Dit zou ook rechtere pijpen opleveren en lijkt vooral voor lange pijpen te zijn toegepast.

In het geval dat de pijpen rechtopstaand in de pot geplaatst werden, werden de opstaande stelen met een ring klei bij elkaar gehouden. Om te voorkomen dat roetaanslag of andere vervuiling van buitenaf op de pijpen kon komen werden de potten met deksels afgesloten. De eventuele ruimtes tussen de rand van de pot en het deksel werden afgesmeerd met ‘gemagerde’ klei. Ook aan de binnenzijde van de potten werd een laagje witte klei gesmeerd om vervuiling van de pijpen door het materiaal van de pijpenpot (vaak een lokaal

gewonnen, roodbakkende en ijzerhoudende klei) te voorkomen.

De potten werden vervolgens in de oven geplaatst en opgestapeld. Dit was een behoorlijke klus, die niet alleen fysiek zwaar was gezien de gewichten der potten maar ook de benodigde tijd vergde en zodoende doorgaans door twee of meer personen gedaan werd. Op de afbeeldingen uit de ‘Encyclopedie van Diderot en d’Alembert’ zien we een schematische weergave van een ronde Goudse oven. Opvallend is dat de Franse samenstellers van deze encyclopedie een afbeelding van een oven uit Gouda als voorbeeld genomen hebben om het ambacht van pijpen maken te illustreren. Op een afbeelding zien we eveneens de pijpenpotten en hoe deze gestapeld worden in de oven. Er zijn conische, hoge potten met bolvormige afsluitdeksels afgebeeld waarvan het echter onlogisch lijkt dat deze gestapeld werden op de manier zoals de afbeelding laat zien. In Duco (1980) lezen we dat dit inderdaad een foutieve weergave is en dat dergelijke potten met conische deksels nooit gestapeld werden.

De vormgeving van de pijpenpotten met de drie standpoten (‘vinnen’) en de wat omhoog uitlopende ronde vorm

optimaliseerde de warmte verdeling en geleiding langs de gehele pot. Om te stapelen was deze vormgeving met de deksels als op de afbeeldingen dus niet geschikt. Waarschijnlijk werden de meeste potten met een simpele vierkante tegel of plaat afgedekt zodat er ook gestapeld kon worden.

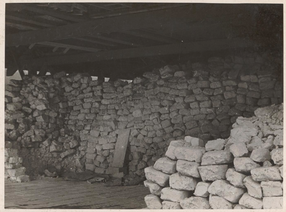

Pijpentonnen gevuld met pijpen, gereed om de oven in te gaan. Duidelijk zichtbaar zijn de hoge tonnen met lange, rechtopstaande pijpen en de lagere tonnen met korte pijpen. Deze kleinere potten werden ook wel cassettes genoemd (foto ‘Katholieke Illustratie’, 15-2- 1913).

In Gouda kon een pijpenpot ongeveer 4 gros korte pijpen bevatten. In Gouda waren hiervoor gedurende een tweetal periodes in de 17e eeuw exclusieve rechten aan een beperkt aantal pottenbakkers gegeven. Nadat in Gouda het gilde was opgericht werd er geen exclusiviteit meer verleend maar definieerde het gilde een ‘standaard’ of ‘monster’ pot, welke op het stadhuis gehouden werd. Deze pot vormde de referentie op basis waarvan prijs- en gewichtsafspraken gemaakt werden. Gedurende de 18e eeuw vinden we een voorbeeld dat er niet alleen in eenheden van een ‘standaardpot’ werd gerekend, maar ook ‘halve’ potten werden gebruikt. Waarschijnlijk werden dergelijke ‘halve’ potten gebruikt voor kortere pijpen.

Een gevulde pijpenpot die gereed was om te bakken konal snel meer dan 100 pond wegen, zodat het transporteren van de pijpenmakerij naar de pottenbakker (en vice versa) geen eenvoudige klus was. Het transport werd doorgaans door twee personen met behulp van draagstokken, een kar of boot gedaan en om dit zo eenvoudig mogelijk te houden was dit een belangrijke reden voor de pijpenmakers om zich dicht in de buurt van de pottenbakkersoven te vestigen, of in ieder geval goede en zo kort mogelijke transportroutes te hebben (zie hst. 6). Voor het stoken van de ovens werd in het begin van de 17e eeuw vooral lokaal gewonnen turf gebruikt, die ook in het westen van Holland voldoende voorhanden was. Vanaf circa 1675 bleek dat met name de zogenaamde ‘Friese turf’ beter geschikt was22 en door de betere brandeigenschappen tot hogere kwaliteit van het eindproduct leidde. Het feit dat de turf (evenals de pijpaarde) over langere afstanden geïmporteerd moest worden vormde geen beperking. Het uitgebreide netwerk van waterwegen en ontwikkelde handelsroutes leverde goede verbindingen waarmee een regelmatige toevoer van de benodigde grondstoffen werd gegarandeerd.

Het vullen, stoken, branden en legen van de oven was een meerdaagse klus. Om de benodigde temperatuur van circa 970-990 graden celcius te bereiken diende de oven doorgaans ruim een etmaal lang gestookt

te worden. Hierna moest de oven afkoelen en ook dit nam de nodige tijd in beslag. Praktisch betekende

dit dat er gemiddeld één keer week, of maximaal drie keer per twee weken gestookt kon worden, afhankelijk

natuurlijk van het specifieke formaat van de oven. De enorm hoge temperaturen die tijdens het stoken bereikt

werden hadden hun effect op de gemetselde oven constructies en om te voorkomen dat de gemetselde oven door de extreme verhitting uit elkaar zou klappen werd vaak een frame van ijzeren banden om de oven heen geklonken.

Scheuren en barsten waren na verloop van tijd echter onvermijdelijk zodat de oven op regelmatige basis door metselaars moest worden gerepareerd en bijgewerkt.

Nadat de pijpen gebakken waren gingen ze terug naar de pijpenmaker en werden ze op kwaliteit gecontroleerd.

Eventueel ‘misbakken’ pijpen werden uitgenomen. Afhankelijk van de mate van ‘mislukking’ of

‘vervorming’ werden deze pijpen als ze nog rookbaar waren vaak als tweede (of derde of vierde) keus verkocht.

De betere soorten kregen nog een nabehandeling waarbij de steeluiteinden in een oplossing van zeep in water werden gedoopt (het zogenaamde ‘snollen’) om te voorkomen dat de lippen van de roker aan de pijp plakten. Alleen de allerbeste soorten werden nog extra opgewreven met was.

Opnamen van de pijpenfabricage bij de firma P. Goedewaagen & Zoon aan de Raam, ca. 1907. Werkneemsters in de pakafdeling. 1890-1910. SAMH inv.nr. 0440. 10503.

Tegen de achterwand hangen over een balk stroken papier met daarop het merk en de naam van de fabrikant. Er waren verschillende soorten vellen: vellen die op de (deksels) van de houten pijpenkistjes werden geplakt en die het merk van de fabrikant en de soort aanduiding bevatten, en vellen om de pijpen in te verpakken of bundelen (?). Deze vellen hadden doorgaans een wat eenvoudiger bedrukking.

Om hun weg naar de handel en winkels te vinden werden de pijpen tot slot verpakt. Aangezien de prijs voor een enkele pijp laag was, afhankelijk van de kwaliteit en soort varierend van ongeveer 1 penning tot 2,5 penning, werden pijpen niet per stuk verpakt. De pijpenmaker verpakte de pijpen doorgaans in grotere transport- en verkoopverpakkingen. Een recente publicatie over de boedelinventaris van een Goudse pijpenhandelaarster uit 1695 geeft een goed inzicht in de vele verschillende soorten en kwaliteiten, en de verpakkingen waarin die op dat moment door haar verhandeld werden. Haar voorraad bestond vooral uit tonnen, manden en bennetjes met pijpen. De afmetingen van al deze verpakkingen bleek te verschillen, waarschijnlijk op basis van de modellen en kwaliteiten die ze bevatten. Pijpen van de laagste kwaliteiten werden doorgaans in tonnen of kistjes verpakt en de afmetingen hiervan konden behoorlijk varieëren. In de hierboven aangehaalde boedelbeschrijving komen tonnen met eenvoudige korte pijpen voor met een inhoud van achttien gros, maar ook met een inhoud van vijfenvijftig gros. Met name de lange pijpen van de beste kwaliteiten werden in manden verpakt. Dit konden grotere manden zijn van circa acht gros of kleinere, platte manden, de zogenaamde bennetjes met gemiddeld twee gros per mand. Al deze verpakkingen waren vooral op transport en daarmee de groothandel gericht. In winkels, herbergen en cafe’s konden rokers doorgaans ‘een enkele pijp met tabak’ bestellen en genieten.

Vanaf 1698 golden er in Gouda ook regels met betrekking tot het merken van bovenstaande verpakkingen.

Iets soortgelijks zien we ook in Gorinchem waar het gildereglement van 1656 een artikel bevat over het verplicht

van een merk voorzien van tonnen en vaten waarin de pijpen geleverd worden.

Productie van gietpijpen

Gietmallen van gips werden gebruikt om doorrokers en andere gietpijpen te maken. Een relatief eenvoudig proces waarbij vloeibare klei in de mal wordt gegoten. De vloeibare klei stolt als eerste tegen de gipswand, dit is de buitenste laag van de gietklei. Door nu op het juiste moment de rest van de klei af te gieten blijft de buitenste laag in de mal geklemd als ruwe pijpvorm. Een proces van timing, maar erg snel en efficient.

Claypipes.nl

Claypipes.nl